飞塔防火墙关于数字化转型的多维度信息安全风险分析

来源:www.dell0755.cn | 发布时间:2022年11月14日在云计算、大数据、物联网、人工智能的创新技术浪潮中,数字化转型已经成为大量政企推动业务创新、重构组织 IT 的重要方式。但是数字化转型。

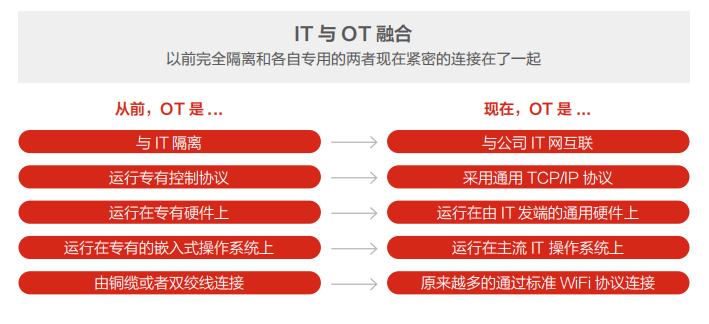

IT与OT融合的风险

工业 4.0 时代,工业互联网技术(OT)与信息技术(IT)成为重要的驱动力,并且由于企业运营具有互联互通的特性,智能设备之间的互联性不断增强,网络攻击的影响也比以往任何时候都更加广泛。

制造业的数字化转型让 IT 部门与生产部门从简单关联转变成复杂关联,这些新变化使得企业在发展和创新中得到大量机会,同时也导致企业需要应对转型过程中的特有风险。IT 部门的职能范畴已经渗透到企业运营的方方面面,连接着技术与产品,以及企业与员工、与客户及合作伙伴,没有哪个部门能脱离 IT 技术,这意味着 IT 部门必将承担起更大的责任。得益于开放的系统架构和创新的软件应用,过去十年来,OT 和 IT 系统之间的数据流不断增加,但是从工业互联网中的专有通信和硬件升级到整个企业的开放式连接之后,让网络安全威胁更难难以检测、调查和修复。之前,工业控制系统(ICS)和其他 OT 设备都是孤立部署的,缺乏安全保障措施。IT 人员没有必要担心安全问题,因为工业技术已经从传统的 IT 网络中隔离出来。现在,随着 OT 和 IT 网络的融合,工业设备启用 IP 成为网络生态系统的一部分,传感器和其他控制器现在成为 IT / OT 融合网络上的工业物联网(IIoT)端点,这些以前受保护的隔离设备的安全边界正在坍塌。

IT 与 OT 之间日益紧密的联系导致了一种观点,即 OT 是 IT 的一种扩展,但事实并非如此。在针对机密性、完整性和可用性的诉求上,IT 将机密性放在*位,惯于使用新的硬件和软件,部署新的安全技术和补丁修复,而此类活动更有可能在 OT 中出现意想不到的结果。生产环境中,不允许频繁重新启动设备,发起扫描、更换验证与审计凭证,这将会影响 OT 场景中最核心的可用性指标,导致更加糟糕的后果。

隔离与互联并存的风险

大量工控系统漏洞、攻击方法可以通过多种公开、半公开渠道获取,许多技术分析报告给出了网络攻击步骤、攻击代码甚至攻击工具等详细信息,极易被黑客等不法分子利用。在互联环境下,绝大多数工业控制系统在没有防护措施的情况下,通过办公网络暴露于互联网,且含有系统漏洞,能够轻易被远程操控,面临巨大安全风险;在相对隔离的环境下,工厂网络内部同样会遭到移动存储、第三方合作伙伴网络等渠道遭遇恶意代码攻击。

合规风险

随着《工业互联网创新发展行动计划(2021-2023 年)》重磅发布,未来三年是工业互联网的快速成长期,将加速推动 IT 与 OT 网络深度融合。同时,等保2.0 提出了明确的工控安全等级保护规定,以《网络安全法》《保守国 家秘密法》等作为法律依据。因此,工业控制系统需要依据不同等级的安全措施,还应考虑“构建纵深的防御体系”、“采取互补的安全措施”、“保证一致的安全强度”、“建立统一的支撑平台”、“进行集中的安全管理”等五方面总体性要求,保证其整体安全保护能力。

添加微信

添加微信

联系我们

联系我们

电话咨询

电话咨询